Yüksek performanslı otomotiv tutamakları için poliüretan yarı sert köpüğün hazırlanması ve özellikleri.

Otomobil iç mekanındaki kol dayama yeri, kapıyı itme ve çekme, ayrıca araç içindeki kişinin kolunu yerleştirme gibi işlevleri yerine getiren önemli bir parçadır. Acil bir durumda, araç ile kol dayama yeri çarpıştığında, poliüretan yumuşak kol dayama yerleri ve modifiye PP (polipropilen), ABS (poliakrilonitril - bütadien - stiren) ve diğer sert plastik kol dayama yerleri, iyi bir esneklik ve tamponlama sağlayarak yaralanmaları azaltabilir. Poliüretan yumuşak köpük kol dayama yerleri, iyi bir dokunma hissi ve güzel bir yüzey dokusu sağlayarak kokpitin konforunu ve estetiğini artırır. Bu nedenle, otomotiv endüstrisinin gelişmesi ve insanların iç mekan malzemelerine yönelik beklentilerinin artmasıyla birlikte, otomotiv kol dayama yerlerinde poliüretan yumuşak köpüğün avantajları giderek daha belirgin hale gelmektedir.

Poliüretan yumuşak tutamakların üç çeşidi vardır: yüksek esneklikli köpük, kendinden kaplamalı köpük ve yarı sert köpük. Yüksek esneklikli tutamakların dış yüzeyi PVC (polivinil klorür) kaplama ile kaplıdır ve iç kısmı poliüretan yüksek esneklikli köpüktür. Köpüğün desteği nispeten zayıf, mukavemeti nispeten düşük ve köpük ile kaplama arasındaki yapışma nispeten yetersizdir. Kendinden kaplamalı tutamak, köpük çekirdekli bir kaplama tabakasına sahiptir, düşük maliyetlidir, yüksek entegrasyon derecesine sahiptir ve ticari araçlarda yaygın olarak kullanılır, ancak yüzey mukavemeti ve genel konforu dikkate almak zordur. Yarı sert tutamak PVC kaplama ile kaplıdır, kaplama iyi bir dokunma ve görünüm sağlar ve iç yarı sert köpük mükemmel bir his, darbe direnci, enerji emilimi ve yaşlanma direncine sahiptir, bu nedenle binek araç iç mekanlarında kullanımı giderek artmaktadır.

Bu çalışmada, otomobil tutamakları için poliüretan yarı sert köpüğün temel formülü tasarlanmış ve bu temel üzerinde iyileştirme çalışmaları yapılmıştır.

Deneysel bölüm

Ana hammadde

Polieter poliol A (hidroksil değeri 30 ~ 40 mg/g), polimer poliol B (hidroksil değeri 25 ~ 30 mg/g): Wanhua Kimya Grubu A.Ş.; Modifiye MDI [difenilmetan diizosiyanat, w (NCO) %25~%30], kompozit katalizör, ıslatıcı dağıtıcı (Ajan 3), antioksidan A: Wanhua Kimya (Pekin) A.Ş., Maitou, vb.; Islatıcı dağıtıcı (Ajan 1), ıslatıcı dağıtıcı (Ajan 2): Byke Kimya. Yukarıdaki hammaddeler endüstriyel kalitededir. PVC astar kaplaması: Changshu Ruihua.

Ana ekipman ve aletler

Sdf-400 tipi yüksek hızlı mikser, AR3202CN tipi elektronik terazi, alüminyum kalıp (10cm×10cm×1cm, 10cm×10cm×5cm), 101-4AB tipi elektrikli üflemeli fırın, KJ-1065 tipi elektronik üniversal gergi makinesi, 501A tipi süper termostat.

Temel formülün ve numunenin hazırlanması

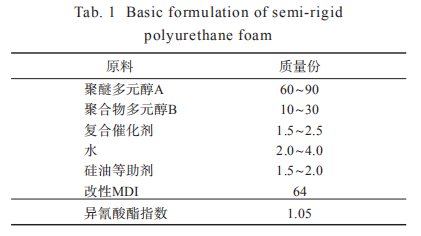

Yarı sert poliüretan köpüğün temel formülasyonu Tablo 1'de gösterilmiştir.

Mekanik özellik test numunesinin hazırlanması: Kompozit polieter (A malzemesi) tasarım formülüne göre hazırlandı, belirli bir oranda modifiye edilmiş MDI ile karıştırıldı, yüksek hızlı karıştırma cihazı (3000 dev/dak) ile 3-5 saniye karıştırıldı, ardından köpürtmek için ilgili kalıba döküldü ve belirli bir süre içinde kalıp açılarak yarı sert poliüretan köpük kalıplanmış numune elde edildi.

Bağlanma performansı testi için numunenin hazırlanması: Kalıbın alt kısmına bir PVC kaplama tabakası yerleştirilir ve polieter ile modifiye edilmiş MDI, orantılı olarak karıştırılır, yüksek hızlı bir karıştırma cihazı (3000 dev/dak) ile 3-5 saniye boyunca karıştırılır, ardından kaplamanın yüzeyine dökülür ve kalıp kapatılır; böylece belirli bir süre içinde kaplamalı poliüretan köpük kalıplanır.

Performans testi

Mekanik özellikler: ISO-3386 standardına göre %40 CLD (basınç sertliği); ISO-1798 standardına göre çekme dayanımı ve kopma uzaması; ISO-8067 standardına göre yırtılma dayanımı test edilmiştir. Bağlama performansı: OEM standardına göre, elektronik üniversal gerilim makinesi kullanılarak deri ve köpük 180° soyulmuştur.

Yaşlanma performansı: Bir OEM'in standart sıcaklığına göre 120℃'de 24 saatlik yaşlanma sonrasında mekanik özelliklerin ve yapışma özelliklerinin kaybını test edin.

Sonuçlar ve tartışma

Mekanik özellik

Tablo 2'de gösterildiği gibi, temel formüldeki polieter poliol A ve polimer poliol B oranının değiştirilmesiyle, farklı polieter dozajlarının yarı sert poliüretan köpüğün mekanik özellikleri üzerindeki etkisi araştırılmıştır.

Tablo 2'deki sonuçlardan görülebileceği gibi, polieter poliol A'nın polimer poliol B'ye oranı, poliüretan köpüğün mekanik özellikleri üzerinde önemli bir etkiye sahiptir. Polieter poliol A'nın polimer poliol B'ye oranı arttıkça, kopma uzaması artar, basınç sertliği belirli bir ölçüde azalır ve çekme dayanımı ile yırtılma dayanımında çok az değişiklik olur. Poliüretanın moleküler zinciri esas olarak yumuşak segment ve sert segmentten oluşur; yumuşak segment poliolden, sert segment ise karbamat bağından gelir. Bir yandan, iki poliolün bağıl moleküler ağırlığı ve hidroksil değeri farklıdır; diğer yandan, polimer poliol B, akrilonitril ve stiren ile modifiye edilmiş bir polieter polioldür ve benzen halkasının varlığı nedeniyle zincir segmentinin sertliği artar, ancak polimer poliol B küçük moleküler maddeler içerir, bu da köpüğün kırılganlığını artırır. Polieter poliol A'nın 80 kısım ve polimer poliol B'nin 10 kısım oranında kullanılması durumunda, köpüğün genel mekanik özellikleri daha iyidir.

Bağlayıcı özellik

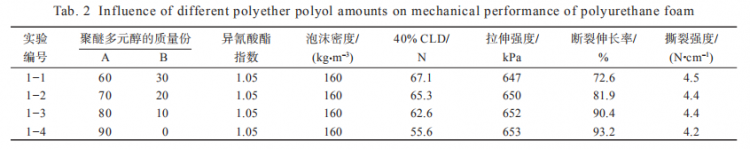

Sıklıkla basınç altında kalan bir ürün olan korkulukta, köpük ve kaplama tabakasının soyulması durumunda konfor önemli ölçüde azalacaktır; bu nedenle poliüretan köpük ve kaplama tabakasının yapışma performansı gereklidir. Yukarıdaki araştırmaya dayanarak, köpük ve kaplama tabakasının yapışma özelliklerini test etmek için farklı ıslatıcı dağıtıcılar eklenmiştir. Sonuçlar Tablo 3'te gösterilmiştir.

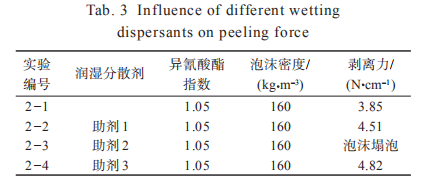

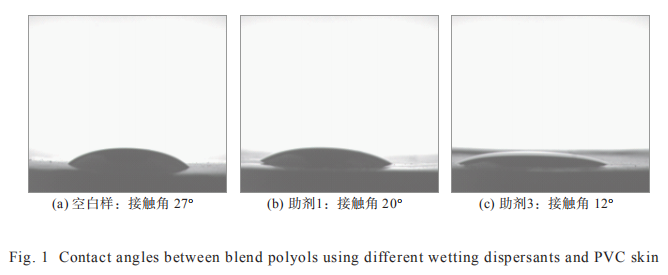

Tablo 3'ten görülebileceği gibi, farklı ıslatıcı dağıtıcıların köpük ve deri arasındaki soyulma kuvveti üzerinde belirgin etkileri vardır: Katkı maddesi 2'nin kullanımından sonra köpük çökmesi meydana gelir; bu, katkı maddesi 2'nin eklenmesinden sonra köpüğün aşırı açılmasından kaynaklanabilir; Katkı maddeleri 1 ve 3'ün kullanımından sonra, boş numunenin soyulma mukavemetinde belirli bir artış olur ve katkı maddesi 1'in soyulma mukavemeti boş numuneye göre yaklaşık %17 daha yüksek, katkı maddesi 3'ün soyulma mukavemeti ise boş numuneye göre yaklaşık %25 daha yüksektir. Katkı maddesi 1 ve katkı maddesi 3 arasındaki fark, esas olarak kompozit malzemenin yüzeydeki ıslatılabilirliğindeki farklılıktan kaynaklanmaktadır. Genel olarak, sıvının katı üzerindeki ıslatılabilirliğini değerlendirmek için, temas açısı yüzey ıslatılabilirliğini ölçmek için önemli bir parametredir. Bu nedenle, yukarıdaki iki ıslatıcı dağıtıcının eklenmesinden sonra kompozit malzeme ile deri arasındaki temas açısı test edildi ve sonuçlar Şekil 1'de gösterildi.

Şekil 1'den görülebileceği gibi, boş numunenin temas açısı en büyük olup 27°'dir, yardımcı madde 3'ün temas açısı ise en küçük olup sadece 12°'dir. Bu, katkı maddesi 3'ün kullanımının kompozit malzemenin ve cildin ıslanabilirliğini daha fazla iyileştirebileceğini ve cilt yüzeyine daha kolay yayılmasını sağladığını, dolayısıyla katkı maddesi 3'ün kullanımının en büyük soyulma kuvvetine sahip olduğunu göstermektedir.

Eskimiş mülk

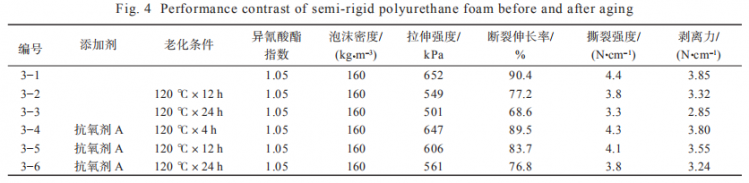

Korkuluk ürünleri araç içinde preslenir, güneş ışığına maruz kalma sıklığı yüksektir ve poliüretan yarı sert korkuluk köpüğünün dikkate alması gereken bir diğer önemli performans özelliği de yaşlanma performansıdır. Bu nedenle, temel formülün yaşlanma performansı test edilmiş ve iyileştirme çalışması yapılmış olup sonuçlar Tablo 4'te gösterilmiştir.

Tablo 4'teki veriler karşılaştırıldığında, temel formülün mekanik özelliklerinin ve bağ özelliklerinin 120℃'de termal yaşlanmadan sonra önemli ölçüde azaldığı görülmektedir: 12 saatlik yaşlanmadan sonra, yoğunluk hariç (aşağıda da aynı şekilde) çeşitli özelliklerin kaybı %13~%16'dır; 24 saatlik yaşlanmada performans kaybı %23~%26'dır. Bu, temel formülün ısı yaşlanma özelliğinin iyi olmadığını ve formüle A sınıfı antioksidan A eklenmesiyle orijinal formülün ısı yaşlanma özelliğinin belirgin şekilde iyileştirilebileceğini göstermektedir. Antioksidan A ilavesinden sonra aynı deney koşullarında, 12 saat sonra çeşitli özelliklerin kaybı %7~%8, 24 saat sonra ise %13~%16 olmuştur. Mekanik özelliklerdeki azalma, esas olarak termal yaşlanma sürecinde kimyasal bağ kırılması ve aktif serbest radikaller tarafından tetiklenen bir dizi zincirleme reaksiyondan kaynaklanmaktadır ve bu da orijinal maddenin yapısında veya özelliklerinde temel değişikliklere yol açmaktadır. Bir yandan, yapışma performansındaki düşüş, köpüğün kendi mekanik özelliklerindeki düşüşten kaynaklanırken, diğer yandan PVC kaplamanın çok sayıda plastikleştirici içermesi ve plastikleştiricinin termal oksijen yaşlanması sürecinde yüzeye göç etmesinden kaynaklanmaktadır. Antioksidanların eklenmesi, esas olarak antioksidanların yeni oluşan serbest radikalleri ortadan kaldırarak, polimerin oksidasyon sürecini geciktirmesi veya engellemesi ve böylece polimerin orijinal özelliklerini koruması nedeniyle, termal yaşlanma özelliklerini iyileştirebilir.

Kapsamlı performans

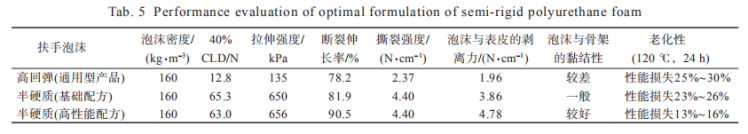

Yukarıdaki sonuçlara dayanarak, en uygun formül tasarlanmış ve çeşitli özellikleri değerlendirilmiştir. Formülün performansı, genel poliüretan yüksek geri tepme özellikli korkuluk köpüğünün performansı ile karşılaştırılmıştır. Sonuçlar Tablo 5'te gösterilmiştir.

Tablo 5'ten de görülebileceği gibi, optimum yarı sert poliüretan köpük formülünün performansı, temel ve genel formüllere göre belirli avantajlara sahiptir, daha pratiktir ve yüksek performanslı korkuluk uygulamaları için daha uygundur.

Çözüm

Polieter miktarının ayarlanması ve nitelikli ıslatıcı dağıtıcı ve antioksidan seçimi, yarı sert poliüretan köpüğe iyi mekanik özellikler, mükemmel ısı yaşlanma özellikleri vb. kazandırabilir. Köpüğün mükemmel performansına dayanarak, bu yüksek performanslı poliüretan yarı sert köpük ürün, el korkulukları ve gösterge panelleri gibi otomotiv tampon malzemelerinde kullanılabilir.

Yayın tarihi: 25 Temmuz 2024